一文了解金属材料的高温力学性能

在航空航天、能源和化工等工业领域,许多机件是在高温下长期服役的,如发动机、锅炉、炼油设备等,它们对材料的高温力学性能提出了很高的要求。正确地评价材料、合理地使用材料、研究新的耐高温材料,称为上述工业发展和材料科学研究的主要任务之一。

1、高温下工作的金属材料

在高压蒸汽锅炉、汽轮机、柴油机、航空发动机、化工设备中高温高压管道等设备中,很多机件长期在高温下服役。对于这类机件的材料,只考虑常温短时静载时的力学性能是不够的。

例如:民用机接近1500℃,军用机在2000℃在右,而航天器的局部工作温度则可以达2500℃。

2、温度、时间对材料性能的影响

温度对材料的力学性能影响很大;在高温下载荷持续时间对力学性能也有很大影响。

材料的高温力学性能≠室温力学性能

(1)、温度的影响

一般随温度升高,金属材料的强度降低而塑性增加。

(2)、载荷持续时间的影响

>σ<os,长期使用过程中,会产生蠕变,可能最终导致断裂;

随载荷持续时间的延长,高温下钢的抗拉强度降低;

在高温短时拉伸时,材料的塑性增加;但在长时载荷作用下,金属材料的塑性却显著降低,缺口敏感性增加,往往呈现脆性断裂;温度和时间的联合作用还影响材料的断裂路径。

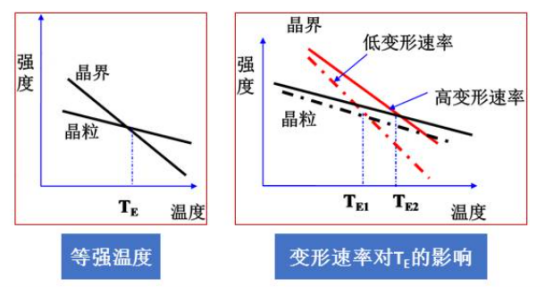

(3)、等强温度

温度升高时,晶粒强度和晶界强度均会降低,但是由于晶界上原子排列不规则,扩散容易通过晶界进行,因此,晶界强度下降较快。

晶粒与晶界两者强度相等的温度称为“等强温度”T。

当材料在T;以上工作时,材料的断裂方式由常见的穿晶断裂过渡到晶间断裂。

材料的T不是固定不变的,变形速率对它有较大影响。因晶界强度对形变速率敏感性比晶粒大得多,因此T随变形速度增加而升高。

综上所述,研究材料在高温下的力学性能,必须加入温度和时间两个因素。

3、金属材料的蠕变现象

(1)、蠕变的定义

金属在长时间恒温、恒载荷(即使应力小于该温度下的屈服强度)作用下缓慢地产生塑性变形的现象称为蠕变。

由蠕变变形导致的材料的断裂,称为蠕变断裂。

蠕变在低温下也会产生,但只有当约比温度大于0.3时才比较显著。

如:碳钢超过300℃、合金钢超过400℃时就必须考虑蠕变的影响。

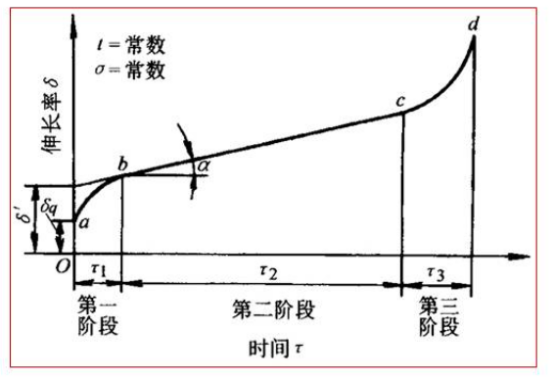

(2)、金属的蠕变过程

第一阶段ab减速蠕变阶段

又称过渡蠕变阶段,这一阶段开始的蠕变速率很大,随着时间延长蠕变速率逐渐减小,到b点蠕变速率达到最小值。

第二阶段bc恒速蠕变阶段

又称稳态蠕变阶段,这一阶段的特点是蠕变速率几乎保持不变。一般所指的金属蠕变速率,就是以这一阶段的蠕变速率ε表示的。

第三阶段cd加速蠕变阶段

随着时间的延长,蠕变速率逐渐增大,到d点时产生蠕变断裂。

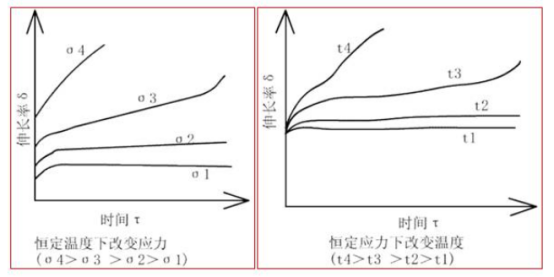

同种材料的蠕变曲线随应力的大小和温度的高低而不同。

上图分别是应力、温度不同的蠕变曲线变化图。由图可见,当应力较小或温度较低时,蠕变第二阶段持续时间较长,甚至可能不产生第三阶段;相反,应力较大或温度较高时,蠕变第二阶段很短,甚至完全消失,试样很短时间内断裂。

4、蠕变变形机理

金属的蠕变变形主要是通过位错滑移、原子扩散、晶界滑动等机理进行的。各种机理对蠕变的作用随温度及应力的变化而有所不同。

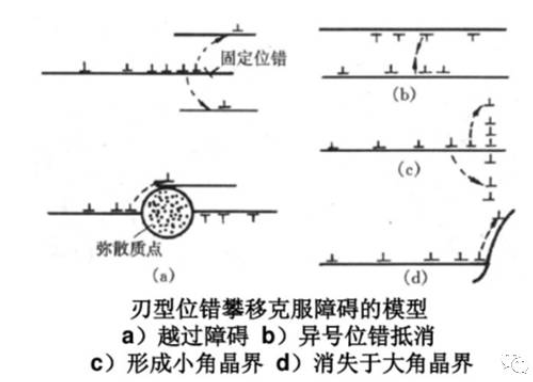

(1)、位错滑移蠕变

在常温下,若滑移面上的位错运动受阻产生塞积,滑移便不能继续进行,只有在更大的切应力作用下,才能使位错重新运动和增殖;

但在高温下,位错可借助于外界提供的热激活能和空位扩散来克服某些短程障碍,从而使形变不断产生。

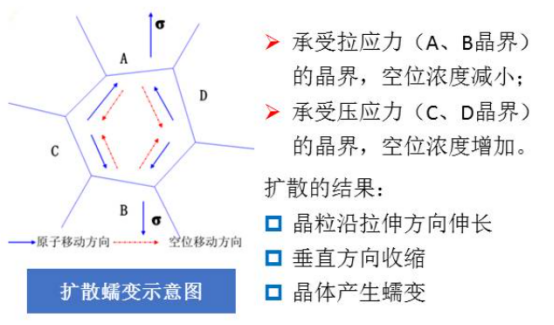

(2)、扩散蠕变

这种晶体内空位从受拉晶界向受压晶界迁移,原子朝反方向运动,使得晶体伸长的蠕变,称为扩散蠕变。

(3)、晶界滑动蠕变

5、蠕变断裂机理

蠕变断裂机理有两种典型模式:

◆T<T时,晶界滑动和应力集中模型;

◆T>T时,空位集中模型。

Tg;等强温度,此时晶内强度等于晶界强度

蠕变断裂同样有三个阶段

对于蠕变断裂来说,断裂的主要形式是沿晶断裂,而裂纹萌生的方式,根据不同的温度和应力条件,主要有两种:

裂纹萌生方式:

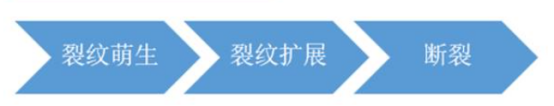

A、裂纹在三晶粒交汇处形成

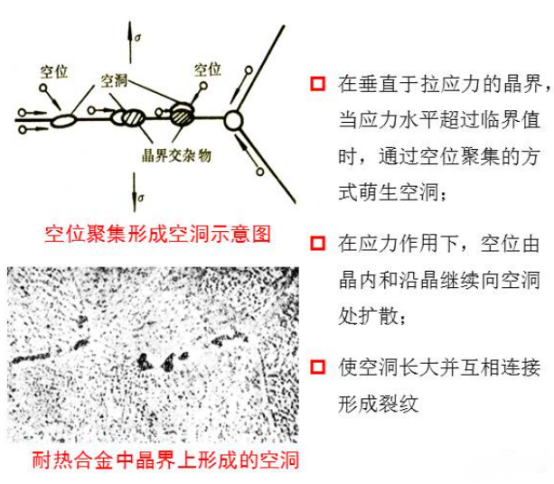

B、空洞在晶界上聚集形成裂纹

耐热合金钢中的楔形裂纹

B、空洞在晶界上聚集形成裂纹

6、蠕变断裂断口特征

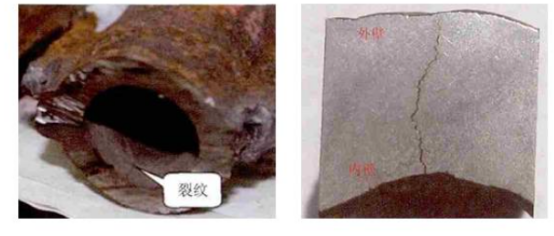

断口宏观特征

断口附近产生塑性变形,在变形区附近有很多裂纹(断裂机件表面出现龟裂现象);

高温氧化,断口表面被一层氧化膜所覆盖。

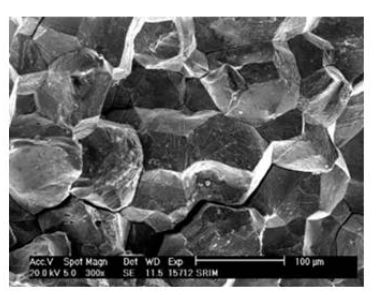

断口微观特征

呈冰糖状花样的沿晶断裂形貌

7、蠕变极限

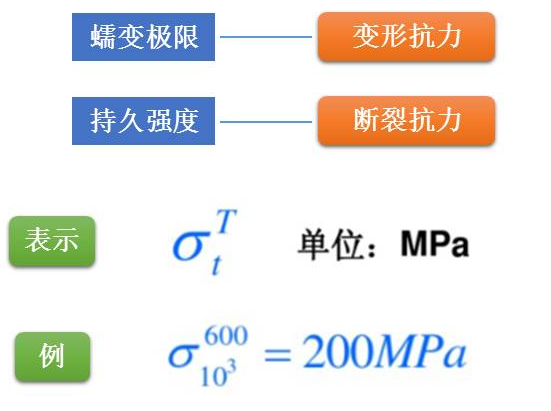

与常温下的屈服强度类似,蠕变极限是金属材料在高温长时载荷作用下的塑性变形抗力指标。

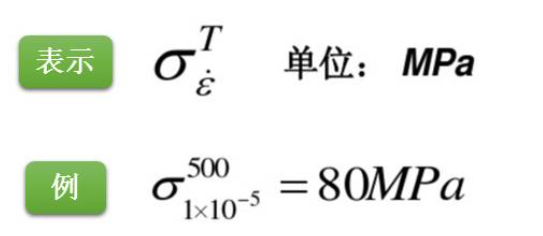

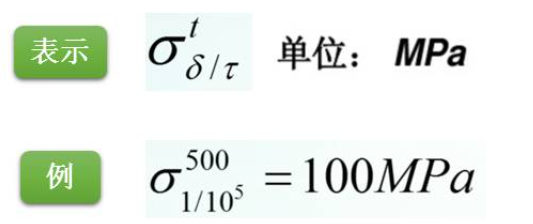

两种表达方式

一种是在规定温度(T)下,使试样在规定时间内产生规定稳态蠕变速率8的最大应力。

表示在温度为500℃、稳态蠕变速率为1×10-5%/h时该材料的蠕变极限为80MPa。

一种是在规定温度(T)和时间(t)下,使试样在规定时间内产生规定蠕变伸长率(8)的最大应力。

表示在温度为500℃、10万小时、蠕变伸长率为1%时该材料的蠕变极限为100MPa。

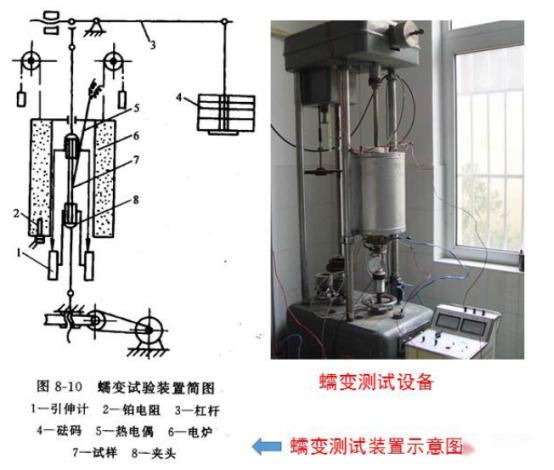

8、蠕变极限的测定

在同一温度、不同应力条件下进行蠕变试验,测出

不少于4条蠕变曲线,根据测定结果作出蠕变曲线,曲线上直线部分的斜率即是蠕变速率;

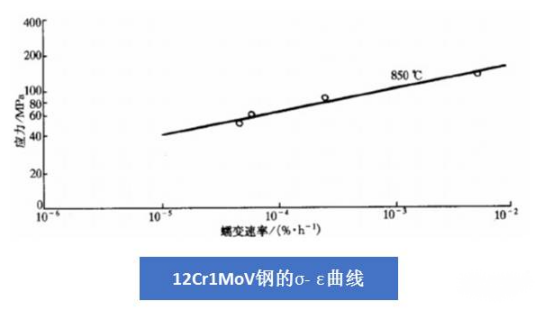

根据获得的应力一蠕变速率数据,在对数坐标上作出关系曲线;

可采用较大的应力,以较短的试验时间作出几条蠕变曲线,根据所测定的蠕变速率,用内插法或外推法求出规定蠕变速率的应力值,即得到蠕变极限。

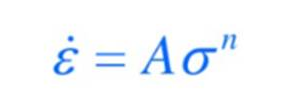

外推法

同一温度下,蠕变第二阶段应力σ与稳态蠕变速率ε之间,在双对数坐标中呈线性经验关系。

其中A、n均为常数。

9、持久强度

持久强度是指材料在高温长时载荷作用下抵抗断裂的能力,即材料在一定温度和时间条件下,不发生蠕变断裂的最大应力。

表示材料在600℃下工作1000h的持久强度为200MPa。

某些材料与机件,蠕变变形很小,只要求在使用期内不发生断裂(如锅炉的过热蒸汽管)。这时,就要用持久强度作为评价材料、机件使用的主要依据。

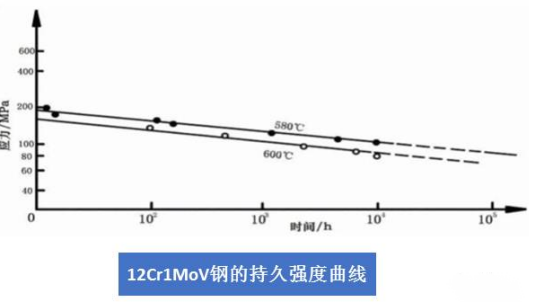

10、持久强度的测定

金属材料的持久强度是通过做高温拉伸持久试验测定的;

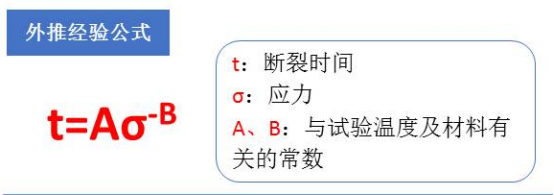

试验过程中,不需要测定试样的伸长量,只要测定试样在规定温度和一定应力作用下直至断裂的时间;对于设计寿命较长(数万~数十万小时以上)的机件,长时间试验十分困难,所以一般作出应力较大、断裂时间较短的试验数据,采用外推法求出材料的持久强度。

对上面公式取对数,得到:

logt=logA-Blogσ

作出logt-logo图,由直线关系可从断裂时间短的数据,外推到长时间的持久强度

11、剩余应力

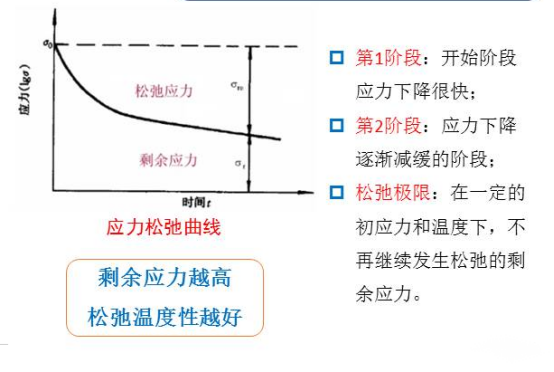

应力松弛

材料在恒变形条件下,随着时间的延长,弹性应力逐渐降低的现象称为应力松弛。

松弛稳定性

金属材料抵抗应力松弛的性能称为松弛稳定性,可以通过应力松弛试验测定的应力松弛曲线来评定。

剩余应力

剩余应力是评定金属材料应力松弛稳定性的指标。

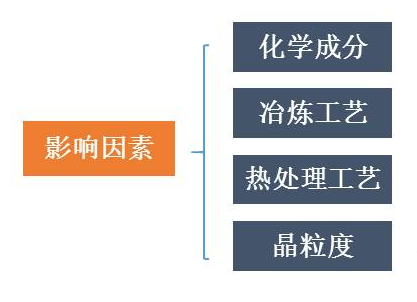

12、影响高温力学性能的因素

由蠕变变形和断裂机理可知,要提高蠕变极限,必须控制位错攀移的速率;提高持久强度,则必须控制晶界的滑动和空位扩散。

一、合金化学成分的影响

耐热钢及合金的基体材料一般选用熔点高、自扩散激活能大或层错能低的金属及合金。

熔点越高的金属(Cr、W、Mo、Nb),自扩散越慢;

层错能低,易形成扩展位错,位错难以交滑移、攀移;

弥散相能强烈阻碍位错的滑移、攀移;

能增加晶界扩散激活能的添加元素(如硼及稀土),既能阻碍晶界滑动,又增大晶界裂纹的表面能;面心立方结构的材料比体心立方结构的高温强度大。

二、冶炼工艺的影响

降低夹杂物和冶金缺陷的含量;

通过定向凝固工艺,减少横向晶界,提高持久强度,因为在横向晶界上容易产生裂纹。

三、热处理工艺的影响

珠光体耐热钢一般采用正火+高温回火工艺。回火温度应高于使用温度100~150℃以上,以提高其在使用温度下的组织稳定性;

奥氏体耐热钢或合金一般进行固溶和时效处理,使之得到适当的晶粒度,并改善强化相的分布状态;

采用形变热处理改变晶界形状(形成锯齿状),并在晶内形成多边化的亚晶界,可使合金进一步强化。

四、晶粒度的影响

晶粒大小:使用温度<等强温度时,细晶粒钢有较高的强度,反之使用温度>等强温度时,粗晶粒钢有较高的蠕变抗力与持久强度;

晶粒度不均匀:在大小晶粒交界处出现应力集中,裂纹就易于在此产生而引起过早的断裂。

13、高温力学性能相关标准

info@hwexpo.com

info@hwexpo.com 86-10-68659227/9226

86-10-68659227/9226